1. Présentation du robot enjambeur dans les vignes du DEVT (Domaine expérimental viticole tarnais, adossé au Pôle Sud-Ouest de l'IFV), le 20 juillet dernier. Photo : C. Gaviglio - IFV 81

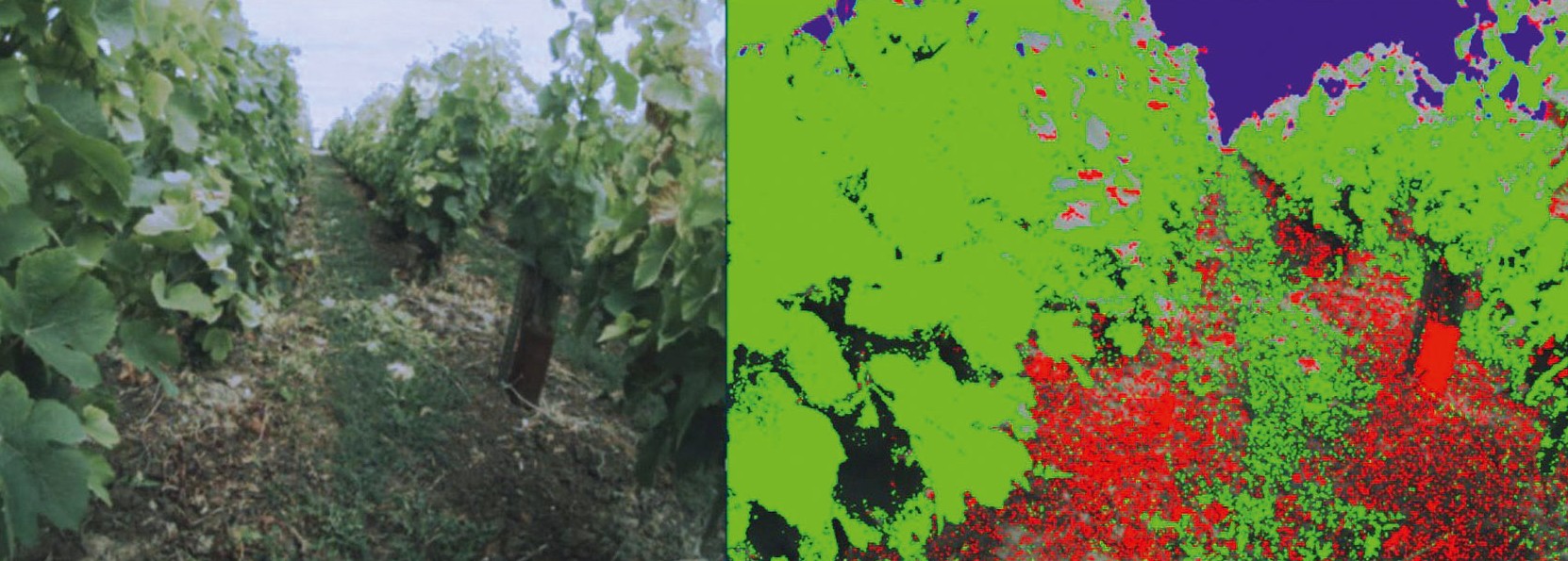

Image brute (2, gauche) et image traitée (3, droite) issue du capteur de vision stéréoscopique utilisé sur le robot. Photos : NAIO

4. Aspect de la parcelle utilisée pour le test de désherbage sous le rang effectué en 2016. Photo : C. Gaviglio - IFV 81

5. L'intercep lame bineuse à gouverne soulève une bande de terre pour la fractionner. Photo : C. Gaviglio - IFV 81

En matière d'entretien du sol, les évolutions réglementaires ont entraîné l'interdiction de nombreuses substances herbicides et le manque de molécules de substitution pose un vrai problème aux vignerons, même pour le désherbage localisé sous le rang. Le désherbage mécanique intéresse donc de nombreux viticulteurs.

L'origine d'un projet

La robotique, un espoir pour le désherbage mécanique

Ainsi, depuis 2012, l'IFV a réalisé 25 formations sur ce thème dans tous les vignobles de France. À chaque fois, les freins à l'adoption de la technique sont mentionnés : temps de travail, difficultés de réglages, nombre d'interventions, impact potentiel sur le rendement (Gaviglio et Gontier, 2013).

La robotique est en train d'entrer dans le monde de l'agriculture. Robotiser une partie des opérations pénibles, lentes ou répétitives peut améliorer la performance économique des exploitations, et aussi être un levier pour l'adoption de techniques alternatives.

Travail commun institut/constructeur

Sur la base de ce constat, l'IFV a accompagné Naïo Technologies, spécialiste du robot pour le maraîchage, vers le monde de la viticulture, dans un projet visant à développer un robot adapté au désherbage mécanique sous le rang au vignoble.

Ce projet, mené avec l'appui du LAAS-CNRS (Laboratoire d'analyse et d'architecture des systèmes) pour la partie analyse d'image, bénéficie d'un soutien de la région Midi-Pyrénées depuis 2014.

Nous présentons ici les avantages de la robotique, les défis restant à relever, le développement du projet et le résultat des premiers tests de terrain.

Vers le cahier des charges

Un procédé qui prend le contre-pied de la tradition

Les principales caractéristiques d'un désherbage mécanique sont (Gaviglio, 2007) :

- une durée d'action limitée dans le temps imposant d'intervenir fréquemment ;

- une efficacité liée au type de flore (vivaces, annuelles), au stade de développement des adventices au moment du passage et à l'état du sol ;

- l'influence des réglages, de la technicité des opérateurs et de l'alignement des outils dans le rang sur le résultat final et le débit de chantier ;

- le risque d'impact négatif sur l'alimentation hydrique et azotée de la vigne vu l'action des outils près des souches sur les racines et radicelles (Gaviglio, 2010).

Pour diminuer le nombre d'interventions avec un ensemble tracteur-outil-chauffeur classique, il faut logiquement que chaque passage ait le plus d'impact possible.

Dans l'itinéraire traditionnel de chaussage-déchaussage, la gestion du déplacement de terre, primordiale pour la maîtrise des mauvaises herbes, implique une profondeur de travail parfois importante... donc la puissance de traction associée.

La conception du robot de désherbage mécanique prend totalement le contre-pied de cette logique ! L'idée est que le robot réalise un travail beaucoup plus superficiel mais également bien plus fréquent, afin d'agir en conditions plus favorables. En effet, moins il y a d'herbe, moins on a besoin de profondeur, donc de puissance, moins il y a de risques de blessures des racines et plus le réglage est simple. De surcroît, avec un travail très superficiel, la vitesse d'avancement est plus facile à optimiser et la dépendance à l'état d'humidité du sol est moindre.

Limiter le tassement du sol

Le choix d'un robot intervenant souvent impose de raisonner l'impact au sol. Un tracteur équipé d'une paire d'interceps classiques totalise plus de quatre tonnes, pesant sur une zone proche des pieds de vigne. Notre objectif est de limiter le poids du robot à moins d'une tonne, avec une répartition au sol éloignée des ceps.

L'architecture en « U inversé », caractéristique des tracteurs enjambeurs, permet de répartir le poids sur deux interrangs lors du passage. Cette architecture modulable en largeur permet au robot de s'adapter à différents écartements de vignoble.

Architecture en « U inversé »

Outre la répartition des masses au sol, l'architecture en U inversé présente un avantage pour le travail sous le rang avec des outils interceps. En effet, les outils peuvent être positionnés au centre du bâti, entre les roues, et travailler sur le même rang, à l'opposé d'un module interligne avec outils latéraux travaillant sur deux demi-cavaillons, sensibles aux écarts de conduite. Ce choix est favorable à la stabilité et au centrage des outils, pour un travail régulier.

Enfin, puisqu'il s'agit d'un robot, la possibilité de fixer des capteurs au-dessus de la haie foliaire, voire sur les côtés, est un atout pour la fonction guidage. Or, cette dernière est très importante vu la précision de travail qui sera requise.

En revanche, cette solution est plus complexe à concevoir et à mettre en oeuvre qu'un robot se déplaçant dans les interlignes. En effet, à cause des éléments moteurs placés de part et d'autre, les contraintes mécaniques s'exerçant sur l'arceau, notamment en phase de manoeuvre, sont plus fortes.

Énergie électrique choisie

Le choix de l'énergie électrique s'est imposé car c'est la mieux maîtrisée par le réalisateur du robot, Naïo Technologies. La contrepartie de ce choix est la gestion de l'autonomie et une nécessaire reconception des outils (qui, traditionnellement, utilisent plutôt l'énergie hydraulique). Nous devons donc faire des conversions et optimiser la conception dans une optique de meilleure utilisation de l'électricité.

Les outils « passifs »

Le robot enjambeur sera a priori capable de travailler avec plusieurs types d'outils. La priorité sera donnée aux outils passifs qui ne demandent pas d'énergie propre. Ils peuvent être adaptés sur le porte-outil du robot sans modification ou conception spécifique vu la source d'énergie électrique, alors que l'ensemble des solutions sur le marché utilise l'hydraulique disponible sur les tracteurs.

L'objectif de travail est du binage superficiel, à l'image de ce que réalise un rotor Kress par exemple. Des lames interceps passives à rappel par ressort sur le principe des cure-ceps sont à tester.

Enfin, pour une adaptation maximale au robot et à la stratégie d'intervention consistant à passer souvent, un module est à concevoir, combinant un système de suivi de sol passif depuis le porte-outil (flexibilité et appui vertical avec un ressort réglable) et appui contre la souche avec ressort de rappel pour le contournement des pieds de vigne.

Défis techniques à relever

Autonomie énergétique

Avant d'être déployée sur le terrain, une solution de robotique adaptée au vignoble doit montrer sa capacité à répondre à diverses questions.

L'autonomie énergétique est un point clé. L'engin doit assurer au moins une journée de travail avant d'être rechargé, soit 8 à 10 heures minimum. Ce temps de travail dépend des choix techniques effectués pour les batteries, mais aussi de la consommation énergétique liée à l'avancement et au travail. Le désherbage mécanique, avec des outils en prise directe dans le sol, peut représenter un poste de dépense d'énergie important.

Nous avons évalué ce besoin, de façon indirecte, à l'aide de mesures de consommation avec des outils passifs utilisés sur un tracteur classique (Gaviglio, 2009, 2015).

Dans la parcelle, faire appel à la convergence de capteurs

Le déplacement autonome au sein d'une parcelle est l'essence même de la robotique. En milieu viticole, l'environnement dans lequel évolue le robot est structuré par les lignes des ceps de vigne et des piquets. Cependant, l'environnement change avec le développement de la haie foliaire : des repères acquis en début de saison (pas ou très peu de feuillage) sont inutilisables en juillet avec le développement végétatif à son maximum. L'idéal est donc de faire appel à la convergence de capteurs.

Il s'agit de combiner LiDAR (Light Detection And Ranging)(1) et analyse d'image. La notion de position dans le rang est donnée par l'odométrie (comptage du nombre de rotations des roues).

En s'appuyant sur les repères issus de l'analyse d'image et des capteurs (absence/présence de souche par exemple), le robot définira à quel moment engager la manoeuvre de demi-tour, en utilisant un paramètre stable de la parcelle, à savoir l'écartement entre rangs. Si à l'issue de la manoeuvre il n'est pas bien aligné face au rang suivant, le système de vision prend le relais pour retrouver les repères de guidage.

La technologie GPS n'est pas intégrée pour le moment, mais cela pourrait évoluer avec le remplacement du DGPS (Differential Global Positioning System) actuel par un DGPS(2) centimétrique en cours de développement au Cnes (Centre national d'études spatiales), avec un coût d'abonnement diminué.

Demain, la capacité de transfert autonome vers les parcelles

Le déplacement autonome entre parcelles au sein d'une exploitation est plus complexe à gérer car il s'agit de trajet en conditions changeantes. Des obstacles peuvent survenir, personnes, animaux ou véhicules, et seule une intelligence artificielle très évoluée peut gérer ces situations.

À terme, le robot devra intégrer cette capacité de transfert autonome vers les parcelles ou d'une parcelle à l'autre. Mais à ce jour, la zone d'activité autonome est restreinte à la parcelle ou un lot de parcelles contiguës. Les autres déplacements sont prévus sur remorque (transport sur route) ou avec commande manuelle sans fil par opérateur piéton (sur chemin entre parcelles).

Sécurité : freinage et stabilité assurés

Un engin sans chauffeur a une sécurité très étroitement liée à son inertie, donc son poids et sa vitesse. Le poids sera limité à moins d'une tonne, la vitesse à 3, voire 4 km/h. Le robot doit pouvoir s'arrêter sur une très faible distance. La motricité électrique permet d'avoir un frein moteur très fort.

La stabilité du porteur autonome doit être assurée quelle que soit la pente ou le dévers dans lequel le robot évolue. Le positionnement très bas des batteries (éléments les plus lourds d'un véhicule électrique) dans des compartiments entre roues de chaque côté du rang de vigne est favorable.

Indépendamment des capteurs de détection de présence, le robot doit être équipé à ses quatre coins de boutons stop afin qu'un opérateur puisse facilement intervenir à proximité de la machine sans danger.

Porte-outils et animation

Le domaine de reconception des outils connaît le plus d'incertitudes : s'il est possible de s'inspirer de ce qui existe, les porte-outils sont différents et l'animation est soit électrique soit passive, mais pas hydraulique comme sur les matériels existants.

Présentation d'un prototype

Révélation en juillet

Le robot fabriqué par Naïo Technologies a été nommé « TED ». Présenté pour la première fois au public lors du salon Tech & Bio organisé à Libourne les 7 et 8 juillet 2016, il y a reçu un accueil très favorable. Il en a été de même au DEVT (Domaine expérimental viticole tarnais, adossé au pôle sud-ouest de l'IFV), le 20 juillet (photo 1).

Il est conçu en deux parties motrices contenant les batteries, reliées par un arceau pour enjamber le rang. Les plaques latérales tournées vers l'intérieur servent de fixation au porte-outil sur lequel seront montés les outils interceps. Chaque roue est à la fois motrice et directrice, garant du contrôle de motricité et de possibilité de manoeuvre très rapide avec peu d'espace. En orientant ses quatre roues dans le même sens, le robot avance. En orientant les roues avant et les roues arrière de manière opposée, il tourne sur place. Le capteur de vision stéréoscopique placé en haut de l'arceau repère et suit l'alignement de la haie foliaire.

Les technologies utilisables pour le déplacement

Le défi majeur pour un porteur autonome au vignoble est de réaliser la manoeuvre de sortie de rang et reprise au rang suivant. Pour cela on s'appuie sur différents capteurs, dont la vision et le LiDAR.

Le LiDAR balaie à 180 ° avec un faisceau de lumière infrarouge devant le robot, lui permettant d'identifier et suivre les lignes de cultures, d'identifier les entrées et les fins de rangées, d'éviter les obstacles et de suivre des personnes. D'une portée de quatre mètres, il est utilisable de jour comme de nuit. En revanche, il ne fait pas la différence entre la culture et les adventices.

La vision utilise des caméras stéréo et des capteurs Aptina, avec une sensibilité logarithmique à la luminosité. Cela permet de repérer des alignements de plants dans la culture (photos 2 et 3) et d'identifier des repères présents dans les parcelles pour réaliser la navigation autonome même sans GPS. C'est la méthode Slam (simultaneous localization and mapping) développée avec le Laas : la navigation utilise des repères stables dans le temps en complément des informations des autres capteurs. Par exemple, un panneau rouge en fin de rang peut donner le signal de la manoeuvre de demi-tour. En revanche, ce système exige un éclairage pour fonctionner de nuit et une forte puissance de calcul pour traiter les images.

Énergie embarquée et demandée

Dans sa configuration actuelle, le robot peut embarquer douze batteries capables de délivrer 100 Ah sous 12 V, montées par trois blocs en série. Cela donne quatre blocs de 36 V - 100 Ah, soit une capacité de 14,4 kWh.

En première approximation, la fonction d'avancement avec les quatre moteurs consommerait 7 kW. Sur cette base, il est possible d'envisager d'utiliser 7 kWh pour la partie « outil de désherbage ». Nos essais de consommation de carburant avec les outils interceps nous permettent d'évaluer le besoin énergétique équivalent en kWh.

Ainsi, un outil de désherbage mécanique rotatif (animé par centrale hydraulique) induit une surconsommation d'environ 1 l de gasoil par heure par rapport au tracteur utilisé à même régime moteur et vitesse mais sans outil. Cette consommation, vu la densité énergétique du gasoil (9,8 kWh/l) et le faible rendement de la chaîne de transmission combinée hydraulique et mécanique (de 13 à 16 %), correspond à une demande d'énergie utile de 1,5 kWh.

Pour faire la conversion vers l'énergie nécessaire au robot, il faut prendre en compte le rendement d'une chaîne de transmission électrique qui se situe autour de 65 % (moteur électrique 0,8 - transmission mécanique 0,9 - transport de l'électricité 0,9). On obtient ainsi la valeur de 2,3 kWh, avec le type d'outil le plus gourmand en énergie vu la rotation par animation hydraulique. Les outils passifs testés consomment jusqu'à 45 % de moins et ne demanderaient donc en théorie que 1,26 kWh. Ces estimations sont à confirmer avec des tests de terrain.

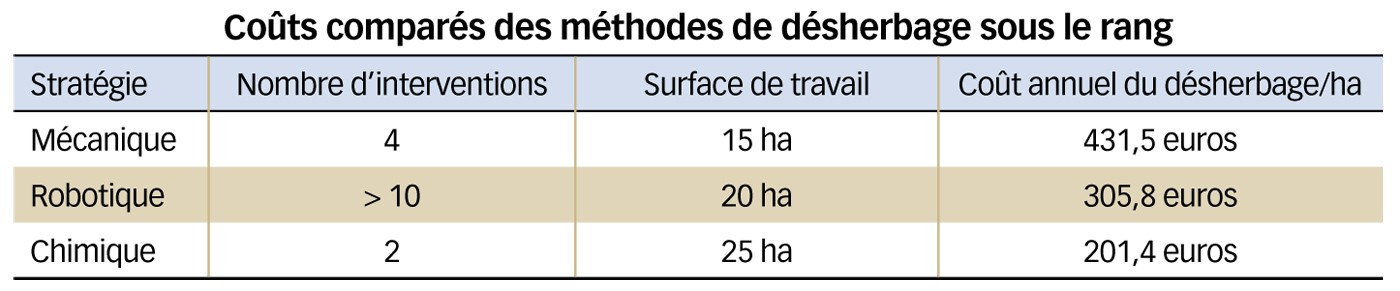

La question du coût

Le coût d'usage dépend de nombreux paramètres, dont le prix initial du robot et celui de ses accessoires. Tout est mis en oeuvre pour que la solution proposée soit compétitive avec l'existant.

Nous avons réalisé des simulations de coûts de revient pour le désherbage mécanique sous le rang. Avec un tracteur vigneron et des outils traditionnels, l'objectif est de passer le moins souvent possible. Avec un robot, les passages sont plus répétés et plus légers, pour intervenir sur des adventices très jeunes avec un travail très superficiel. Les hypothèses retenues pour le calcul des coûts sont donc très éloignées, tant sur le nombre d'interventions que sur la surface réalisable.

Nous avons évalué trois stratégies en prenant en compte la main-d'oeuvre, les amortissements, l'entretien, la traction et les fournitures (voir tableau). On voit que le désherbage mécanique robotisé se montre compétitif par rapport à une solution mécanique classique. Le coût reste plus élevé que le désherbage chimique, mais a libéré du temps de travail d'opérateurs.

Ces chiffres ont été établis sur la base d'une utilisation du robot seulement pour le désherbage mécanique. Avec le développement de la polyvalence du robot prévu dans le cadre du programme Rovipo financé par le Casdar, l'amortissement du porteur autonome sera réparti sur des tâches plus nombreuses et le coût de chaque opération en sera réduit. Les autres tâches envisageables sont la tonte, l'épamprage, les traitements, la prétaille ou la taille rase de précision (TRP).

Premiers tests de désherbage sur le terrain

Conditions

Nous avons testé les outils dans une parcelle déjà entretenue mécaniquement (photo 4). C'est une configuration de travail attendue pour le robot : l'entretien régulier d'une bande de terre meuble.

Le robot enjambeur a travaillé avec un côté dans un interrang enherbé, l'autre dans un interrang travaillé plus meuble, ce qui est source de différence de motricité. C'est une configuration courante. Le comportement du robot dans ces conditions est donc particulièrement intéressant à scruter, pour la motricité comme pour la portance. La parcelle présentait une légère pente avec un petit dévers.

Pour ce premier test, le robot a été contrôlé manuellement par télécommande, l'objectif étant de valider l'adéquation des outils avec la structure du robot.

Outils de désherbage testés

Deux outils ont été testés : l'intercep lame bineuse à gouverne et l'étoile de binage ou rotor Kress. Ils ont l'avantage d'être passifs : pas besoin d'énergie accessoire pour le contournement du pied de vigne et leur animation (qui permet le désherbage). Leur utilisation sur le robot TED est pertinente vu le très faible risque de blessures qu'ils engendrent. Leur mode d'action est cependant très différent :

- l'intercep (photo 5) soulève une bande de terre pour la fractionner ; la gouverne verticale permet, avec l'avancement du robot, de maintenir la lame en position de travail sous le rang tout en autorisant l'effacement au passage des souches et des piquets ;

- l'étoile de binage (photo 6) perturbe l'état de surface du sol grâce à une vitesse de rotation élevée en périphérie permise par un entraînement mécanique par « engrenage » au sol ; les doigts souples peuvent se croiser sous le rang sans exiger d'effacement au passage des ceps.

Résultats avec l'intercep à lame

La lame a pu réaliser un travail très près des souches avec une grande douceur : le robot ne force pas sur les souches, et ceci même s'il est mal aligné.

La qualité du travail est bonne si la profondeur est correcte. Un porte-outil avec relevage devrait donc intégrer une régulation de profondeur basée sur un capteur d'effort pour chaque côté individuellement : gestion des irrégularités du terrain et du dévers, maintien de contraintes latérales équivalentes pour l'équilibrage et le guidage du robot suivant l'alignement du rang.

Il serait utile de pouvoir monter un coutre devant le pivot de la lame pour limiter l'effort subi par cette pièce (et l'usure) et faciliter le mouvement dans le sol. Le coutre doit déplacer peu de terre, il doit avoir un profil droit, sans versoir, pour juste ouvrir le sol devant la lame.

Résultats avec l'étoile de binage

Avec les rotors, le travail en traction (outils à l'arrière) ou en poussant (outils à l'avant) donne de bons résultats. Cette information est importante : elle permet d'envisager des montages d'outils combinés, tonte de l'interrang avec désherbage mécanique sous le rang par exemple.

Le contrôle d'effort sur le relevage est moins important que pour les lames bineuses. Une position « flottante » du relevage pourrait être utile pour limiter les différences d'efforts latéraux subis par le châssis (et à corriger par le guidage !).

Il serait intéressant de faire des tests complémentaires avec une taille de rotor plus petite et plus adaptée à l'encombrement sur le robot.

Résultats généraux

Pour les deux outils, le montage à l'intérieur et au centre du bâti du robot est à conserver, avec le léger décalage des deux porte-outils latéraux.

Les deux paramètres les plus déterminants pour la qualité du travail sont la profondeur de travail des outils et l'alignement. La réactivité et la précision des commandes d'ajustement de cap seront donc primordiales pour garantir un travail constant et efficace. Le besoin et la fréquence de l'ajustement de cap dépendront en grande part des efforts latéraux subis par le châssis. La régulation de profondeur devrait aider à conserver ces efforts proches d'un côté par rapport à l'autre.

Discussion

Avantages évidents

L'intérêt socio-économique de l'utilisation d'un robot au vignoble est multiple :

- baisse ou suppression de la pénibilité de certaines tâches, facilitant une éventuelle conversion en agriculture biologique ;

- baisse des charges, compétitivité ;

- gain de temps de travail au vignoble ;

- diminution des expositions de l'opérateur aux traitements herbicides, gain sanitaire ;

- détection possible des symptômes par le robot, utile pour la lutte raisonnée.

L'arrivée de la robotique au vignoble, rendant le travail moins pénible et plus attractif, est un moyen d'inciter les jeunes à prendre la succession de leurs parents.

Enfin l'utilisation d'un robot viticole est favorable sur le plan environnemental car :

- plus léger qu'un tracteur classique, il tasse moins le sol ;

- il consomme moins d'énergie et avec la motricité électrique, peut être rechargé de façon renouvelable (hangar photovoltaïque, éolienne) directement sur l'exploitation ;

- il permet des méthodes alternatives au désherbage chimique avec moins de contraintes ;

- il exige peu de maintenance sur le porteur (motorisation électrique fiable et robuste, les seuls entretiens sont les charbons moteurs au bout de 5 000 h et les motoréducteurs au bout de 15 000 h).

La perspective d'utiliser des robots permet d'envisager la durabilité de l'exploitation, en ayant moins recours aux énergies fossiles et aux intrants chimiques tout en préservant la structure des sols. Cela plaide pour le développement de robots polyvalents.

Freins à desserrer

Un robot qui travaille seul dans les vignes peut faire l'objet de dégradation volontaire, et le risque d'un accident est présent.

Le niveau de technicité requis pour intervenir sur la machine peut effrayer car il y a un saut technologique important. L'existence d'un réseau formé à ces nouvelles technologies au moment de la commercialisation sera indispensable pour accompagner et rassurer les premiers utilisateurs.

Validation d'ici deux ou trois ans

Le robot est porteur de promesses mais doit faire ses preuves sur le terrain et trouver son modèle économique : adoption par les plus férus de technologie, par les plus aisés ou par ceux qui en ont le plus besoin vu leur charge de travail ? Le robot remplacera-t-il le tracteur ou sera-t-il un assistant ?

Dans un contexte viticole en mutation face aux défis environnementaux et économiques, cette nouvelle forme de mécanisation sera attentivement scrutée. Elle pourrait pousser les acteurs de l'agrofourniture à la conception d'outils dédiés, voire à celle d'itinéraires de production.

Nos essais très prometteurs donnent une idée du potentiel de la robotique au vignoble, d'ici deux à trois ans selon les concepteurs. Il faut ce temps pour valider les étapes de l'autonomie, de la fiabilité et de la précision des outils.

*IFV - Pôle Sud-Ouest. (1) LiDAR : Light Detection And Ranging. Il s'agit d'un dispositif de mesure de la distance, similaire dans son principe à un radar mais qui utilise de la lumière infrarouge à la place des ondes radio. Il est composé d'un émetteur qui illumine la cible (ou les objets alentour) et d'un récepteur. (2) DGPS : Differential Global Positionning System. Le GPS est limité en précision compte tenu de la dérive du signal. Le DGPS utilise une borne fixe à la position connue précisément pour apporter une correction en temps réel à l'antenne GPS en déplacement. On obtient une précision centimétrique là où la plupart des GPS ne peuvent donner une position qu'avec une précision de 30 centimètres à 1 mètre.

REMERCIEMENTS

La région Midi-Pyrénées (Occitanie) pour son soutien financier, Naio-Technologies pour la construction d'un premier prototype de robot enjambeur pour la vigne, le Laas pour l'intégration des capacités d'analyse d'image.

Imprimer

Imprimer