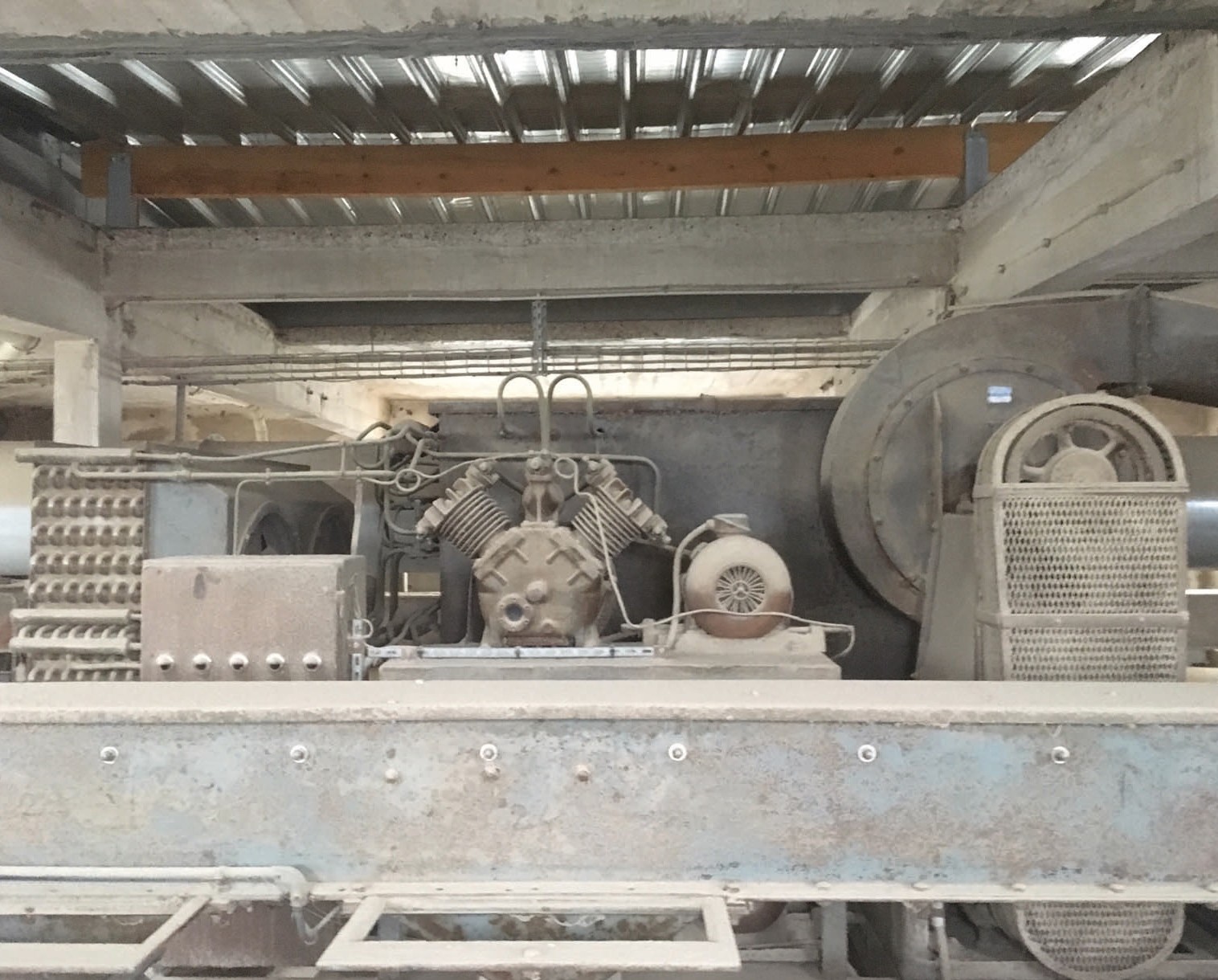

Machine (datant des années 30) permettant de refroidir l'air de ventilation des grains. Photo : E. Froscher - Vignette haut de page : F. Fleurat-Lessard

Hier, pour lutter contre les insectes du stockage, on refroidissait le grain à l'air ambiant, et en cas de développement d'insectes, on le traitait avec un insecticide dans le silo de stockage. Aujourd'hui, avec les températures d'air ambiant de plus en plus élevées en été, la ventilation de refroidissement devient incertaine. La réglementation sur l'usage des insecticides évolue, et les cahiers des charges des clients aussi, demandant de plus en plus de grains sans résidus d'insecticides de stockage.

La ventilation réfrigérée, un moyen préventif

Charançons, mites alimentaires et silvains n'ont qu'à bien se tenir

La ventilation réfrigérée se positionne comme une action complémentaire à d'autres (nettoyage des installations, du grain...), toutes indispensables pour se prémunir au mieux du risque de développement des insectes (charançons, mites alimentaires, silvains comme Oryzaephilus surinamensis...). Néanmoins, attention : refroidir les grains à usage alimentaire constitue un moyen préventif de lutte contre les insectes. Le froid, tel qu'il est produit par les machines prévues à cet effet, n'est pas un moyen de traitement curatif.

Une pratique ancienne

Eberhard Froescher, commercial France pour FrigorTec, raconte : « Les premiers appareils bien documentés sont les Granifrigor, datant de 1963, à l'époque développés et fabriqués par Sulzer-Escher-Wyss, groupe suisse, en Allemagne. Bien qu'il semble qu'en France il y avait aussi des refroidisseurs de grain (photo 1), apparemment la technique ne s'est pas imposée, probablement à cause de l'apparition des insecticides de stockage, mais on en sait très peu. Aujourd'hui, les groupes froids sont utilisés pratiquement partout où on cultive des céréales. En Europe : des pays scandinaves à la Méditerranée ; en forte croissance en Asie et Amérique du Sud et du Nord, et aussi dans les pays des Émirats (conservation de grains importés). La seule différence avec l'Europe est que, dans un climat tropical, il faut appliquer un coup de froid tous les 2-3 mois environ, alors qu'en Europe, l'hiver aide à maintenir le silo froid. Un avantage en Europe est qu'on peut quand même utiliser le froid naturel pour "accumuler du froid", c'est-à-dire baisser encore plus quand le froid est gratuit, de décembre à février. Les espèces les plus travaillées sont l'orge, le blé, le maïs, le colza, le riz (blanc ou paddy) et aussi le soja. Il existe même des applications exotiques, comme des fèves de cacao, et le refroidissement du malt. »

En France, durant les dernières décennies, la lutte contre les insectes était largement gérée avec le recours aux insecticides chimiques de synthèse, et avec la ventilation à l'air ambiant. Cette ventilation à l'air ambiant reste une technique d'actualité, sous réserve qu'elle soit bien dimensionnée, bien pilotée, et que les températures d'air extérieur permettent de refroidir les grains.

Évaluer la consommation énergétique

Air ambiant vs réfrigéré : des consommations comparables

La coopérative agricole Valfrance s'adapte à l'évolution des cahiers des charges clients. « La demande en grains sans insecticides de stockage est croissante, nous informe Adrien Savarit, responsable qualité. La coopérative investit dans de nouveaux outils et adapte ses méthodes de travail pour répondre à ces nouvelles attentes des consommateurs. Les pratiques évoluent vers un nettoyage renforcé des installations et le recours aux poudres minérales notamment. La mise en oeuvre de ventilation réfrigérée sur le site de Oissery est une des solutions déployées pour mettre sous contrôle les blés à valeur ajoutée (filières CRC et Label Rouge par exemple). » Ce site est composé de deux silos identiques (photo 2). Un silo est ventilé à l'air ambiant, l'autre à l'air réfrigéré. « La mise en oeuvre de la méthode REVE(1), développée par TechniGrain, permet d'optimiser la ventilation à l'air ambiant, et d'évaluer les consommations énergétiques. Sur ce site, cette méthode, couplée à un protocole de suivi de la ventilation réfrigérée, nous a montré que les consommations électriques entre ces deux technologies étaient comparables à l'échelle des deux silos. »

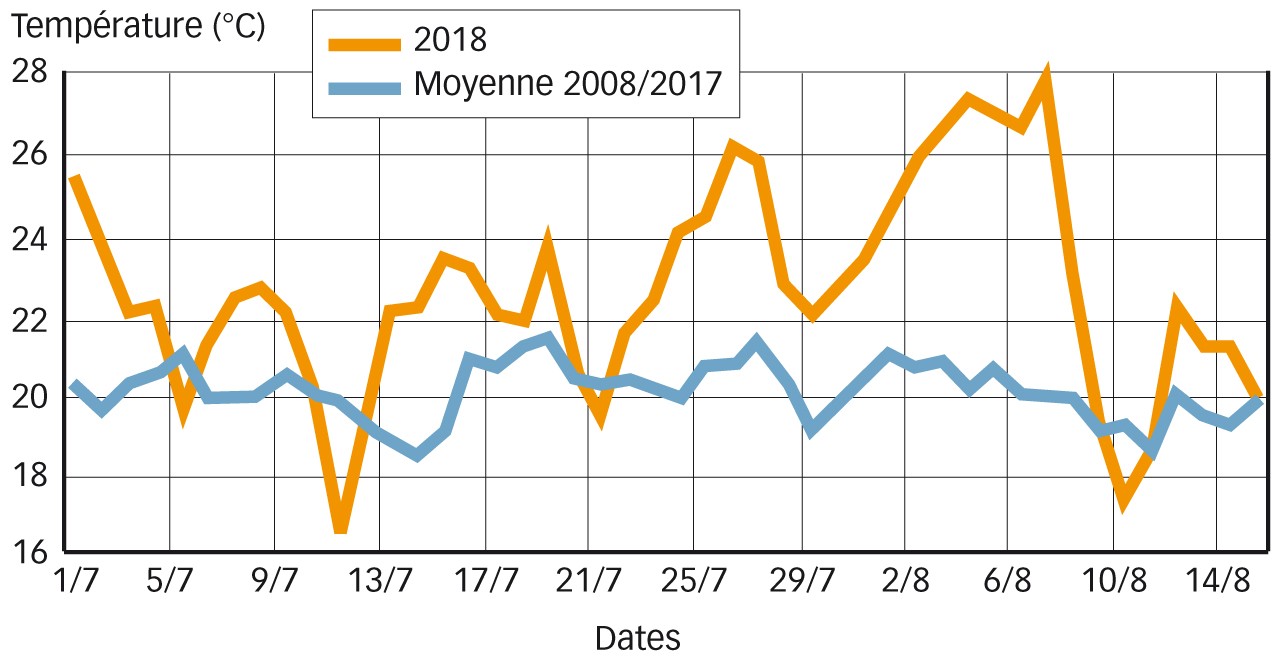

Des économies de produits phyto

« Nous avons testé, explique Didier Habert, directeur des flux à la coopérative Axéréal, avec l'appui méthodologique de TechniGrain, le pilotage de cinq groupes froids sur le périmètre de la coopérative, dans cinq types de stockage très différents (photo 3). Sur la période post-récolte, de fin juillet à mi-août 2018, les données météo ont montré un écart supérieur de 4 °C comparé aux moyennes des neuf dernières années (Figure 1). Le refroidissement des grains à des températures inférieures à 18 °C a été obtenu en quelques semaines après la moisson grâce aux groupes froids. Globalement, sur la période de début juillet à début septembre 2018, la ventilation réfrigérée a permis d'améliorer le refroidissement de 7 °C des cellules de grains, pour un coût énergétique de 0,54 kWh/t refroidie/°C pour la ventilation réfrigérée, et 0,50 kWh/t refroidie/°C pour la ventilation à l'air ambiant. Les coûts énergétiques sont donc dans le même ordre de grandeur, et la ventilation réfrigérée, en permettant un refroidissement rapide, avec une plus grande amplitude, permet de protéger le grain du risque de développement d'insectes, sans recours aux insecticides, d'où d'autres économies en termes de matière active et d'ouverture de marchés sans insecticides de stockage. »

Mode de fonctionnement

Production d'air froid 24 h/24 h

Le marché français propose des machines de ventilation réfrigérée de différentes marques. La machine vient en remplacement du ventilateur habituel : l'arrivée d'air froid peut se brancher sur le circuit de transport d'air existant. Ces machines produisent de l'air à température constante, réglée par l'opérateur. Cet air, produit en continu 24 h/24 h, permet de simuler l'hiver en été, et donc de refroidir les grains rapidement à la moisson.

À l'automne, lorsque les températures d'air ambiant deviennent suffisamment fraîches, la ventilation à l'air ambiant peut venir compléter ce refroidissement. La conduite de la ventilation réfrigérée est très différente de la ventilation à l'air ambiant.

Un autre métier

Adrien Savarit (Valfrance) est catégorique : « Piloter un groupe froid, c'est un autre métier. Ce qu'on sait sur l'air ambiant n'est pas forcément vrai sur un groupe froid. Nous avons essayé, sur la récolte 2018, de refroidir très froid, très vite, en ouvrant toutes les trappes de cellules. Demain, nos pratiques évolueront. » À ce propos, un groupe de travail a été lancé, par la coopérative Dijon Céréales. « Tout le monde s'intéresse au froid, affirme Adrien Savarit. Lors de cette réunion, nous avons eu des échanges fructueux, entre les différentes coopératives présentes. Tous les participants ont présenté leurs retours d'expérience chiffrés au niveau technico-économique, pour la majorité obtenus avec des protocoles d'essais semblables, accompagnés par TechniGrain. »

Réussir son investissement

Sélectionner les bons sites et les machines adéquates

Chaque site a ses spécificités structurelles et ses problématiques d'exploitation. Utiliser un groupe froid permet par exemple de refroidir le blé dès la moisson et, par conséquent, de limiter le recours aux insecticides chimiques de synthèse. Ce type de technologie paraît donc prometteuse sur des silos qui alimentent des moulins ayant un cahier des charges sans insecticides de stockage.

Comme l'explique Claire Pelletier, responsable opérationnelle chez Sevépi, « il est nécessaire d'utiliser des critères pour déterminer le silo sur lequel il est opportun d'installer un groupe froid. Je ne suis pas sûre que cette technologie réponde à l'ensemble des besoins. Pour moi, c'est une technique complémentaire à une ventilation à l'air ambiant bien maîtrisée. »

Les machines doivent être dimensionnées selon le contexte. C'est un compromis entre la vitesse de refroidissement du grain et les consommations énergétiques.

Installer les machines avant la moisson

L'intérêt majeur de cette technologie est de refroidir le grain dès qu'il entre en stock. À titre d'exemple, chez Axéréal, à la moisson 2018, en dix jours, une cellule de 2 200 t de blé dur a vu sa température baisser de 31,6 à 15,6 °C, soit un refroidissement de 16 °C. Les consommations énergétiques ont été comparées à une cellule semblable sur le même site contenant la même espèce ventilée à l'air ambiant. Ces consommations sont dans le même ordre de grandeur. Et obtenir une cellule de blé dur à 15,6 °C le 21 juillet 2018, à l'air ambiant, était simplement impossible !

La conduite de la ventilation réfrigérée perturbe... Le fait de ventiler en continu bouleverse les repères et les habitudes. Former le personnel opérationnel est un gage de réussite de la mise en oeuvre de cette technologie. Après avoir pris de nouvelles habitudes, et en suivant régulièrement le refroidissement des grains, il devient aisé de donner à la machine les consignes adéquates, et d'ouvrir les bonnes trappes de ventilation.

Les écueils à éviter

Pour mettre toutes les chances de son côté, il faut :

- éviter de pousser l'air froid dans un « silo-gruyère », dans lequel le système de transport d'air (galerie ou nourrices, trappes de ventilation) est une passoire ;

- vérifier que la silothermométrie ne donne pas des indications erronées.

Si un de ces deux aspects dysfonctionnait, cette technologie serait mise en difficulté, et cela arrive plus souvent qu'on ne le pense.

Moisson 2018 : une meilleure compréhension

Au niveau climatique, en 2018, les températures exceptionnellement élevées auraient pu mettre en défaut les machines. Et pourtant, elles ont fait leurs preuves !

La moisson 2018 a amené son lot de nouvelles compréhensions de cette technique de refroidissement, qui fleurit dans les silos. Parmi elles, l'importance de l'étanchéité des circuits d'air, la véracité des données de thermométrie et les bonnes pratiques de pilotage ont été mises en lumière.

Vivement la moisson 2019, pour surmonter de nouvelles problématiques avec le refroidissement des grains, clé de voûte d'un système de stockage comprenant notamment des installations propres et des masses de grains homogènes.

POUR EN SAVOIR PLUS

- M. Mathie, Tirer parti de la ventilation de refroidissement des grains, Phytoma n° 696, août-septembre 2016, p. 28-30.

(1) Méthode d'évaluation in situ de la performance de la ventilation à l'air ambiant, qui permet de réaliser des économies d'énergie sur la ventilation de refroidissement, créée et déployée par TechniGrain chez différents organismes stockeurs.

RÉSUMÉ

CONTEXTE - Pratique datant des années 1960 et répandue dans le monde, la ventilation réfrigérée des grains stockés (alimentation humaine et animale) permet de se prémunir contre les insectes.

Très différente de la ventilation à l'air ambiant, elle consiste à produire en continu 24h/24h de l'air froid à température constante, réglée par l'opérateur. Les grains sont refroidis rapidement à la moisson.

À l'automne, lorsque les températures extérieures deviennent suffisamment fraîches, la ventilation à l'air ambiant peut venir compléter ce refroidissement.

ENJEUX - La réglementation sur l'usage des insecticides évolue et la demande en grains sans insecticides de stockage est croissante. Par ailleurs, le réchauffement climatique complique le stockage.

IDÉES REÇUES - La technologie « groupe froid » consommerait trop d'énergie et permettrait de tuer les insectes. L'une et l'autre de ces affirmations sont fausses. Les coûts de la ventilation réfrigérée, ramenés à la tonne refroidie et au degré de refroidissement, sont comparables à ceux générés par la ventilation à l'air ambiant.

Par ailleurs, le froid, tel qu'il est produit, n'est pas un moyen de traitement curatif : il ne tue pas les insectes.

MOTS-CLÉS - Stockage, ventilation réfrigérée, grains, céréales, moisson, silo, charançons, mites alimentaires, silvains, consommation énergétique.

1 - Le coin des idées reçues

La technologie « groupe froid », ça consomme trop d'énergie.

FAUX : dans la majorité des situations testées à la moisson 2018, les coûts de la ventilation réfrigérée, ramenés à la tonne refroidie et au degré de refroidissement étaient comparables à ceux générés par la ventilation à l'air ambiant.

La ventilation réfrigérée tue les insectes.

FAUX : cette technique, telle qu'elle est mise en oeuvre avec les groupes froids sur le marché français, permet de refroidir le grain à une température de 7 °C minimum. À cette température, le froid n'a pas d'effet insecticide (voir explications dans l'Encadré 2).

La ventilation réfrigérée crée de la condensation.

VRAI et FAUX : la condensation se forme lorsqu'une masse d'air chaud arrive en contact avec une surface froide, et elle se forme toujours du côté le plus chaud de cette surface. Ce cas de figure se produit rarement lors de l'utilisation de groupes froids pour refroidir les grains.

2 - Impact du froid sur la vie des insectes : comment ça marche ?

Les insectes sont poïkilothermes. Ils sont généralement incapables de réguler la température de leur corps (excepté certains cas documentés d'abeilles ou de bourdons qui se réchauffent en faisant vibrer activement leurs ailes).

Quand la température devient inférieure au seuil thermique d'activité (entre 10 et 17 °C selon l'espèce d'insecte nuisible des grains stockés), la plupart des insectes deviennent inactifs car leur métabolisme (lié à l'activité des enzymes) ralentit en parallèle avec l'abaissement de la température. Quand la température remonte au-dessus du seuil thermique d'activité, ils vont se « réveiller » (leurs enzymes retrouvent des conditions de température favorables), à condition que leurs tissus n'aient pas été détériorés par un séjour prolongé à des températures de congélation.

Enfin, ce « réveil » n'est pas toujours suivi d'une reprise d'activité normale, une partie de la population d'insectes du silo qui est restée sans s'alimenter pendant plusieurs mois passés à des températures de « thermotorpeur » conserve de graves séquelles. De manière générale, la plupart des insectes des milieux « protégés » du froid intense comme les stocks de grains (dont la température descend rarement au-dessous de 7-8 °C en plein hiver) ne sont pas adaptés physiologiquement à résister au froid. Seules les espèces « champêtres » qui passent l'hiver dans les champs ou les forêts sont adaptées au froid. La réduction de la durée du jour au cours de l'été induit des modifications physiologiques qui les rendent plus tolérantes au froid (phénomène de diapause hivernale, comme pour certaines bruches des légumineuses). Les espèces des régions septentrionales (d'Europe, d'Asie ou d'Amérique) se protègent du froid en augmentant la teneur en glycérol et en tréhalose (deux substances biochimiques protégeant du gel) dans leur hémolymphe. Tous les insectes possèdent par ailleurs des protéines appelées « heat shock proteins HSP » qui sont produites en cas de choc thermique (froid ou chaud) et qui protègent l'intégrité fonctionnelle des protéines dans les cellules.

Imprimer

Imprimer